CHALLENGES

Testimonials und Erfolgsgeschichten

Kunststoffe für Null Emissionen – Abfall in Wertstoffe verwandeln mit Photolyse

Unsere Vision

Bei Grensol sind wir überzeugt, dass eine der größten Herausforderungen unserer Zeit darin besteht, Abfälle in Ressourcen zu verwandeln. Automotive Shredder Residue (ASR) – der komplexe Kunststoffanteil, der nach dem Fahrzeugrecycling übrig bleibt – ist seit Langem ein Problem. In der Schweiz wird dieses Material nach wie vor verbrannt. Dabei gehen wertvolle Rohstoffe verloren, und es entstehen zusätzliche Emissionen. Unsere Vision war klar: Wenn es uns gelingt, den Wert dieses Abfalls nutzbar zu machen, können wir einen entscheidenden Beitrag zu einer emissionsarmen Kreislaufwirtschaft leisten.

Unser Ansatz

Mit Unterstützung des Plastics for Zero Emissions Innobooster-Programms haben wir eine neue Lösung getestet: die Photolyse. Dabei handelt es sich um ein Verfahren, das mit energiereichen Lichtblitzen Polymere innerhalb von Millisekunden aufspaltet. Gemeinsam mit unserem wissenschaftlichen Partner HEIG-VD entwickelten wir einen speziellen Reaktor und führten Experimente sowohl mit reinen Kunststoffen – Polyurethan, Polyethylen, Polypropylen und andere – als auch mit ASR-Proben aus Schweizer Recyclingbetrieben durch.

Die Ergebnisse waren vielversprechend. Das Verfahren wandelte das Material in Synthesegas (vor allem Methan, Wasserstoff und Kohlenmonoxid) sowie in Carbon Black um – zwei wertvolle Ressourcen mit industriellem Potenzial. Detaillierte Analysen bestätigten die Zusammensetzung dieser Produkte und zeigten klare Möglichkeiten auf, ihre Qualität durch Nachbehandlung weiter zu verbessern.

Unsere Ergebnisse

Als CEO ist mir vor allem der Machbarkeitsnachweis und die zukünftige Skalierbarkeit wichtig. Dieses Projekt hat beides geliefert – und uns ermutigt, den langen Weg hin zur Industrialisierung dieser Lösung zu gehen:

-

Wir konnten nachweisen, dass alle getesteten Kunststoffe und ASR in nützliche Produkte umgewandelt werden können.

-

Das zurückgewonnene Carbon Black enthielt bereits bis zu 35 % Kohlenstoff und kann auf Industriequalität (>85 %) veredelt werden.

-

Das Synthesegas bietet insbesondere durch seinen Wasserstoffanteil vielversprechende Anwendungsmöglichkeiten im Energiebereich.

-

Einige Metalle und Mineralien blieben im festen Rückstand enthalten und eröffnen weitere Chancen zur Materialrückgewinnung.

Kurz gesagt: Wir haben gezeigt, dass ASR nicht verbrannt werden muss – es kann in Wertstoffe transformiert werden.

Unsere Partner

Dieses Projekt wäre ohne ein starkes Netzwerk nicht möglich gewesen. Bei der HEIG-VD brachten Dr. Xenia Christodoulou und Julien Ropp ihre umfassende Erfahrung in der Abfallverwertung und Reaktorentwicklung ein. Und natürlich spielten die Schweizer Fahrzeugrecycler eine entscheidende Rolle, indem sie ASR-Proben aus ihren realen Recyclingprozessen zur Verfügung stellten.

Ausblick

Dieses Projekt hat bestätigt, was ich immer geglaubt habe: Innovation kann den Abfall von heute in die Ressourcen von morgen verwandeln. Mit weiterer Optimierung kann die Photolyse zu einer Schlüsseltechnologie für ein nachhaltiges Kunststoffmanagement werden – für saubere Energie, zirkuläre Materialien und weniger Emissionen. Bei Grensol sind wir entschlossen, diese Vision weiter voranzutreiben und die zahlreichen Herausforderungen auf diesem Weg zu meistern.

Rajiv Singhal, CEO Grensol

Machbarkeitsstudie – Recycling von Deponiekunststoffen in Tännlimoos

Meine Motivation

Als Teamleiterin für Recycling und Entsorgung bei JURA Materials habe ich häufig mit Kunststoffen aus Deponiesanierungen zu tun. Diese Materialien verlieren im Laufe der Zeit an Qualität und werden bislang meist verbrannt. Für mich war das Ziel klar: Wenn es gelingt, diese Kunststoffe zu recyceln, schaffen wir einen echten Mehrwert für Umwelt und Gesellschaft – und machen zugleich die Deponiesanierung wirtschaftlich attraktiver.

Unser Ansatz

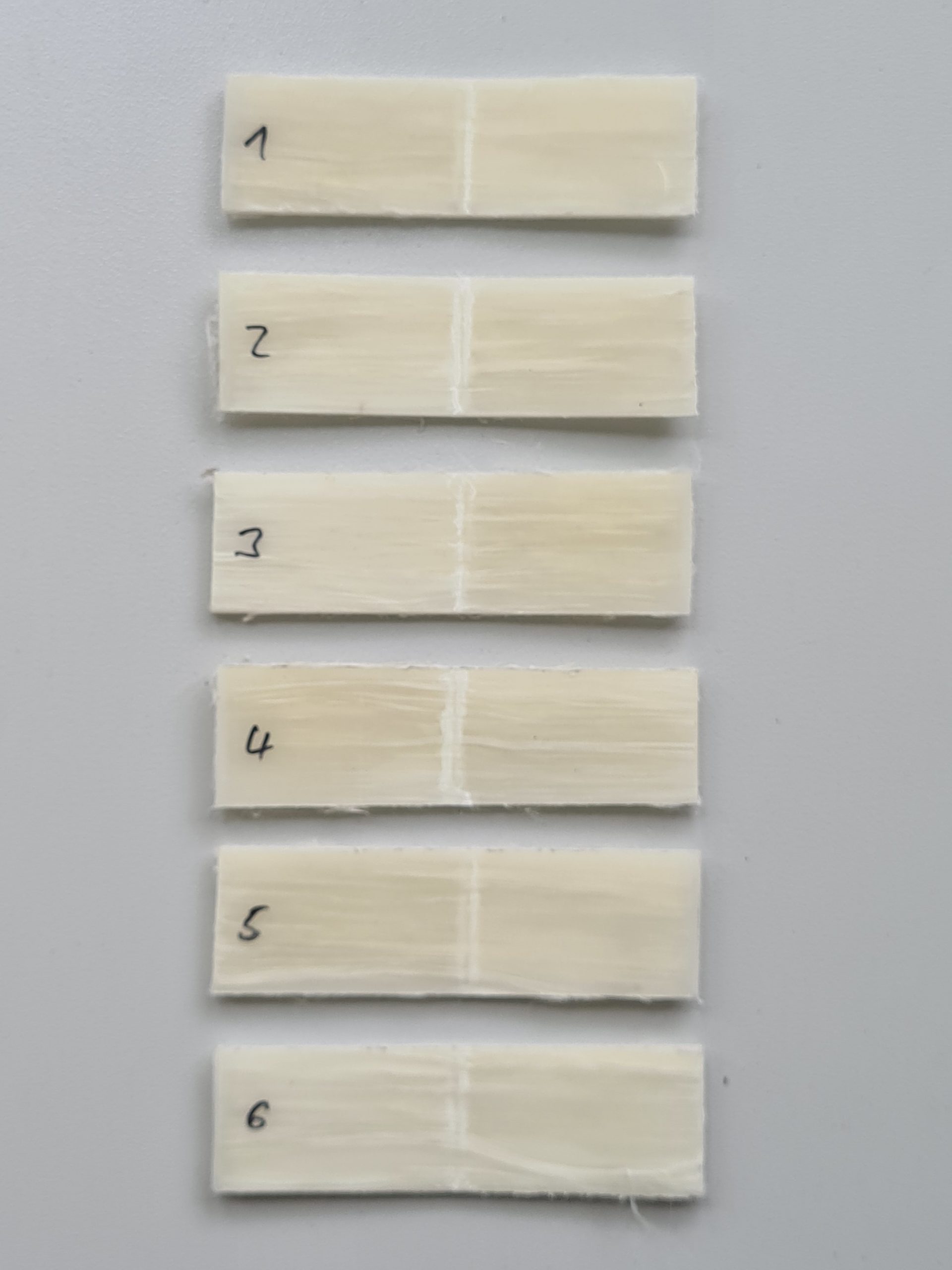

Gemeinsam mit der Hochschule Luzern (HSLU) und dem Fraunhofer-Institut für Chemische Technologie (ICT) haben wir eine Machbarkeitsstudie gestartet, um zu prüfen, ob alte Deponiekunststoffe zu hochwertigen Rezyklaten verarbeitet werden können. Ausgangspunkt waren PE-Dichtungsbahnen aus der Deponie Tännlimoos in Zug, Schweiz.

Das Team der HSLU übernahm die Reinigung, Sortierung und chemische Analyse der Proben, während Fraunhofer ICT sowohl mechanische als auch lösungsmittelbasierte Recyclingverfahren testete. Meine Rolle bestand darin, die Arbeiten vor Ort auf der Deponie zu koordinieren und eine enge Verbindung zwischen Praxis und Forschung sicherzustellen.

Erste Ergebnisse

Die Resultate sind ermutigend:

-

Das mechanische Recycling zeigte, dass sich die Materialien zu Granulat verarbeiten und im Spritzguss wiederverwenden lassen. Zwar kam es zu Veränderungen bei Farbe, Geruch und Festigkeit, doch die Schlagzähigkeit des Rezyklats verbesserte sich sogar gegenüber den Referenzwerten.

-

Das lösungsmittelbasierte Recycling entfernte effektiv Verunreinigungen und Additive, wodurch die Materialqualität deutlich verbessert wurde.

-

Potenziell gefährliche Substanzen wie PCB wurden nur in Spuren (<1 ppm) nachgewiesen – weit unterhalb der gesetzlichen Grenzwerte.

Damit ist bewiesen: Selbst Kunststoffe, die jahrzehntelang in Deponien gelagert waren, können zurückgewonnen und in neue Wertstoffe umgewandelt werden.

Ausblick

Gemeinsam mit unseren Partnern haben wir uns verpflichtet, das Projekt langfristig weiterzuführen. Bis 2035 wollen wir eine Pilotanlage direkt auf der Deponie Tännlimoos errichten – zunächst für kleinere Mengen, später mit schrittweiser Ausweitung der Produktion. Unser Ziel ist es zu zeigen, dass sich Prinzipien der Kreislaufwirtschaft auch auf Altlasten anwenden lassen.

Für mich persönlich ist dieses Projekt ein Meilenstein: Es verbindet meine Verantwortung im Deponiemanagement mit der Chance, Kunststoffe wieder in den Wertstoffkreislauf zurückzuführen – und so zu einer nachhaltigeren Bau- und Rohstoffindustrie beizutragen.

Lydie Krüger, Teamleiterin Recycling und Entsorgung, JURA Materials

Sulzer / Mammut – Schmelzspinnen von nachhaltigen Fasern für Gurte und Bänder in Outdoor-Anwendungen

Zeit, einen Meilenstein auf dem Weg zu einer nachhaltigeren Textilindustrie zu beleuchten, der durch die Zusammenarbeit von Sulzer, Mammut und der FHNW erreicht wird. Im Mittelpunkt des Projekts steht die Entwicklung verantwortungsbewussterer Lösungen auf der Grundlage biobasierter Materialien, um ein kritisches Problem anzugehen – die weit verbreitete Verwendung von Materialien auf Erdölbasis, die weder umweltfreundlich noch recycelbar sind.

Sulzer, ein Anbieter von lizenzierten Technologien zur thermischen Trennung und Polymerisation von biobasierten Polyestern wie Polymilchsäure (PLA), und die Schweizer Outdoor-Marke Mammut als Endverbraucher haben sich mit der FHNW zusammengetan, um eine transformative Lösung zu entwickeln. Das Projekt verfolgt einen ganzheitlichen Ansatz, der mit dem Design Thinking beginnt, die Anforderungen der Endnutzer an ressourcenschonende Ein-Material-Lösungen berücksichtigt und sich bis zum Spinnverfahren und zu fortschrittlichen Polymerformulierungen zurückentwickelt.

Das Engagement von Mammut für die UN Fashion Industry Charter for Climate Action unterstreicht die klimabewusste Ausrichtung des Projekts. Sie sind entschlossen, die Treibhausgasemissionen innerhalb des nächsten Jahrzehnts zu halbieren und bis 2050 Netto-Null-Emissionen zu erreichen. Das Projekt steht im Einklang mit dem Bestreben von Mammut, die Kohlenstoffemissionen in der gesamten Wertschöpfungskette zu reduzieren und den Übergang zu erneuerbaren Energiequellen zu fördern.

Die Neuartigkeit dieses Projekts liegt in seinem umfassenden Ansatz, der die Anforderungen der Endnutzer, die Verarbeitung, die Polymerformulierung und die Skalierung abdeckt. Auf Initiative von Sulzer und der FHNW hat sich Mammut dem Team angeschlossen und damit die Schlagkraft und das Erfolgspotenzial des Projekts erhöht.

Das Projekt sieht vor, fossile Polymere, die derzeit in der Schweiz und in der Europäischen Union verbraucht werden, durch biobasierte Materialien zu ersetzen. Der spezifische Zielmarkt bleibt zwar unbestimmt, aber das Ziel, die CO2-Emissionen und den Verbrauch fossiler Produkte zu verringern, ist klar.

Diese Initiative bringt vielversprechende Vorteile mit sich, da sie darauf abzielt, CO2-Emissionen, fossile Abfälle und die Abhängigkeit von erdölbasierten Materialien zu verringern. Sie bietet das Potenzial, große Mengen erdölbasierter Textilien durch nachhaltigere biobasierte Alternativen zu ersetzen. Zu den Hindernissen und Risiken gehören Kostenerwägungen, Marktakzeptanz, Qualitätssicherung, Skalierung der Produktion und Sicherung einer zuverlässigen Lieferkette.

Die Details des Projekts sind zwar klar, doch ist eine umfassende Ökobilanz erforderlich, um die gesamten Umweltauswirkungen des Projekts zu bewerten, einschließlich der Beschaffung von Rohstoffen, der Produktion, der Nutzung und der Abfallbehandlung. Das Projekt ebnet den Weg für eine nachhaltigere Textilindustrie und steht im Einklang mit dem weltweiten Trend zu umweltbewussteren Praktiken.

Sophie Renot, Mammut

Noriware – Die Neudefinition nachhaltiger Verpackungen

Noriware, ein 2022 gegründetes Schweizer Start-up-Unternehmen, hat sich zu einem Hoffnungsträger im Kampf gegen die Plastikverschmutzung entwickelt. Ausgestattet mit einer bahnbrechenden Technologie, die in Zusammenarbeit mit der ETH Zürich und der FHNW entwickelt wurde, ist Noriware angetreten, die Verpackungsindustrie zu revolutionieren. Ihr Ziel? Suche nach einer langfristigen und nachhaltigen Lösung für das globale Plastikproblem. Die Waffe ihrer Wahl? Verpackungsmaterialien auf Algenbasis, die zu 100 % zu Hause kompostiert werden können, und zwar in einem noch nie dagewesenen Zeitrahmen. Die Reise von Noriware begann mit einer zufälligen Begegnung in Mexiko, wo die HSG-Studentin Jessica Farda eine Fülle von Algen am Strand bemerkte. Diese einfache Beobachtung brachte sie auf eine Idee. Könnten Algen die Antwort auf unser Plastikproblem sein? Jessica kehrte zu ihrem Studium zurück und vertiefte sich in die Forschung über das Potenzial von Algen als nachhaltige Ressource für Biokunststoffe. In der bescheidenen Umgebung ihrer Küche führte sie Experimente durch, die zu einem möglichen Durchbruch bei der Suche nach umweltfreundlichen Verpackungen führen sollten. Seit September 2021 arbeitet sie mit dem Departement für Materialwissenschaften der ETH Zürich zusammen und bringt damit wichtiges Know-how in den Materialwissenschaften ein. Im Mai 2022 nahm Jessicas Weg eine entscheidende Wendung, als sie ihren Mitgründer Stefan Grieder kennenlernte. Daraus ergab sich eine Zusammenarbeit mit dem Institut für Kunststofftechnologie und -technik der FHNW dank des Innovationsförderpreises «Kunststoffe für Null Emissionen», die wichtiges Know-how in der Polymerchemie und -technik einbrachte. Im September 2022 wurde die Noriware AG offiziell im Aargau gegründet und mit massgeblicher Unterstützung des Aargauischen Forschungsfonds die Zusammenarbeit mit der Fachhochschule fortgesetzt. Im Mai 2023 gelang es den Start-up-Gründern, eine Pre-Seed-Finanzierungsrunde von über 1 Million Franken abzuschliessen, um die eigene Laborinfrastruktur in Lupfig, Aargau, auszubauen und grössere Pilotprojekte mit Industriepartnern zu lancieren. Mit der Unterstützung von Professor Dr. Markus Grob und Prof. Dr. Christian Brauner ist Noriware auf dem besten Weg zu noch größerem Erfolg. Noriware wird sein Produktportfolio weiter ausbauen und zu einer nachhaltigen Zukunft beitragen. Das Unternehmen ist auf dem Weg, die Verpackungsindustrie neu zu definieren und ein Umdenken in den Unternehmen zum Wohle der Umwelt, der Menschen und der Wirtschaft anzuregen.

Ensinger Composites Schweiz GmbH – Selbstverstärkende biobasierte Polymere

Dieses zukunftsweisende Projekt hat sich zum Ziel gesetzt, Verbundwerkstoffe durch die Entwicklung selbstverstärkender biobasierter Polymere nachhaltiger zu machen. Der Ansatz, der diesem Bestreben zugrunde liegt, ist das Konzept der «selbstverstärkten Polymer-Verbundwerkstoffe» (SRPC) oder «All-Polymer»-Verbundwerkstoffe, bei denen eine Polymermatrix durch Fasern desselben Polymers verstärkt wird. Das Geniale an den SRPCs ist, dass sie eine verbesserte Faser-Matrix-Grenzflächenhaftung bieten und, was noch wichtiger ist, vollständig recycelbar sind, ohne dass eine mühsame Trennung von Faser und Matrix erforderlich ist.

Der thematische Schwerpunkt des Projekts liegt auf der Herstellung von biobasierten SRPCs, die eine neue Dimension des nachhaltigen Recyclings von Verbundstoffen darstellen. Die Möglichkeit, vollständig biologisch abbaubare Verbundwerkstoffe zu verwenden, verspricht eine Optimierung der Abfallentsorgung und bietet eine Recyclinglösung, die es bisher nicht gab. Der Grad der Innovation ist hier außergewöhnlich hoch.

Die Auswirkungen dieser Initiative reichen bis in das Herz der Verbundwerkstoffindustrie. Angesichts der steigenden Nachfrage nach Leichtbaukonstruktionen stellt die Verwendung herkömmlicher Verbundwerkstoffe wie Glas- und Kohlenstofffasern mit duroplastischen Matrizen eine große Herausforderung für das Recycling dar. Der Ansatz des Projekts öffnet die Tür für die Entwicklung von 100 % recycelbaren Materialien.

Darüber hinaus verlagert das sekundäre Ziel, nicht nur biologisch hergestellte, sondern auch biologisch abbaubare Materialien zu entwickeln, die Notwendigkeit des Recyclings auf die Kompostierung, was besonders für Komponenten wichtig ist, bei denen das traditionelle Recycling unpraktisch oder unwirtschaftlich ist.

Die für dieses Projekt bereitgestellten Mittel werden das Schmelzspinnen ausgewählter Polymere erleichtern und den Weg für kritische Spinnversuche, die Faserverarbeitung, die Charakterisierung und den Vergleich mit den vom Projektpartner Ensinger festgelegten Anforderungen ebnen. Dieser gemeinschaftliche Prozess wird es ermöglichen, die Auswahl der Polymere und die Prozessparameter weiter zu verfeinern, was letztendlich zur Herstellung von Fasern führen wird, die für die Verbundwerkstoffindustrie geeignet sind.

Das Projekt ist in Arbeitspakete gegliedert, die die Auswahl und Charakterisierung von Polymeren, das Schmelzspinnen von Fasern, Machbarkeitsprüfungen für selbstverstärkte Polymerplatten und die Entwicklung von Prozessrouten für die Textilherstellung umfassen. Der Abschluss von WP2 und WP3 ist von entscheidender Bedeutung, um das Potenzial von selbstverstärkten Polymeren für Verbundwerkstoffe zu demonstrieren.

Alles in allem ist dieses Projekt ein bahnbrechender Schritt in Richtung der Zukunft nachhaltiger, recycelbarer Verbundwerkstoffe und bringt innovative Lösungen in den Kern der Verbundwerkstoffindustrie.

Niccolo Pini, Ensinger Composites Schweiz GmbH

![1688970335674[97]](https://plastics4zeroemission.ch/wp-content/uploads/2023/10/168897033567497.jpg)

V Carbon – Recycelte Kohlenstofffasern für die Sportindustrie

In ihrem Streben nach Innovation ist die V Carbon GmbH eine Pionierin im Bereich der recycelten Carbonfaser (rCF) Vorprodukte. Ihr neuestes Projekt konzentriert sich auf die Etablierung eines Marktes für Produkte auf der Basis von rCF-Garnen, die für ihre Kosteneffizienz und ihre bemerkenswerte mechanische Leistung bekannt sind, was sie zu idealen Kandidaten für die Anwendung in tragenden Strukturen macht.

Im Mittelpunkt steht dabei das Ziel, röhrenförmige Strukturen mit Garn und einer duroplastischen Matrix zu wickeln, um ihre Eignung für tragende Anwendungen zu demonstrieren. Die technische Innovation, die für dieses Projekt entscheidend ist, besteht in der Entwicklung einer geeigneten Imprägnierungs- und Aufwickelmethode für Recyclinggarn, eine Aufgabe von immenser Bedeutung für die Welt der nachhaltigen Verbundwerkstoffe.

Das Projekt zielt darauf ab, die Machbarkeit der rCF-Garnaufwicklung mit duroplastischen Matrixsystemen zu demonstrieren. Dazu gehören die Festlegung optimaler Verarbeitungsparameter für das Aufwickeln und die Garnimprägnierung, die Bewertung der mechanischen Eigenschaften von gewickelten Rohrstrukturen und die Entwicklung einer Benchmark-Anwendung.

Die Benchmark-Anwendung, ein Hochleistungs-Rennradrahmen, wird als Beleg für die Fähigkeiten und Erfolge des Projekts dienen. Die Zusammenarbeit mit den renommierten deutschen Unternehmen SPIN Siebert & Schörner GbR und CG TEC Carbon und Glasfasertechnik GmbH unterstreicht das Engagement für Exzellenz und Praxisnähe durch Design Thinking Methoden.

Das Projekt der V Carbon GmbH verspricht nicht nur eine bahnbrechende Entwicklung im Bereich der rCF, sondern unterstreicht auch die Bedeutung nachhaltiger Innovationen und deren Auswirkung auf tragende Strukturen. Diese Initiative schafft die Voraussetzungen für Fortschritte, die das Potenzial haben, die Verbundwerkstoffindustrie zu revolutionieren, indem sie den Weg für kostengünstige, mechanisch robuste Produkte auf Basis von rCF-Garnen ebnen.

Leo Walker, V Carbon

Sika Technology AG – Carbon Green

In der sich ständig weiterentwickelnden Landschaft der nachhaltigen Materialien haben das SIKA und die Institute für Biomasse und Kunststofftechnik der FHNW eine bahnbrechende Zusammenarbeit begonnen. Ihre Mission: eine innovative Lösung durch den Ersatz von Ruß durch Biokohle in verschiedenen Bindemittellösungen von SIKA einzuführen.

Grundlage des Projekts ist eine kritische Bewertung aktueller Dichtstoffe, die mit recyceltem Ruß formuliert wurden und die nicht den gewünschten Standards entsprachen. Erfreulicherweise haben sich rohe Biokohlequalitäten als vielversprechende Alternativen erwiesen, sowohl was die Pigmentierung als auch die Verstärkung betrifft.

Die Innovation, um die es hier geht, hat zwei Aspekte. Erstens geht es um die Einführung von Biokohle, einem Material mit negativen Emissionen, das aus Abfall-Biomasseströmen stammt. Dies fördert nicht nur die Nachhaltigkeit, sondern etabliert auch ein Geschäftsmodell, das mit dem Ziel der Umweltverantwortung von SIKA übereinstimmt. Zweitens bietet die Zusammenarbeit zwischen dem SIKA und den Instituten für Biomasse und Kunststofftechnik einen ganzheitlichen Ansatz, um den gesamten Prozess von der Biokohleherstellung bis zum Endprodukt effizient zu gestalten und eine schnelle Prototypenentwicklung zu ermöglichen.

Die potenziellen Auswirkungen dieser Initiative sind immens. Durch den Ersatz von Ruß durch Biokohle kann SIKA in den nächsten Jahren bemerkenswerte 37,4 Millionen Tonnen CO2-Äquivalente einsparen. Eine solche Lösung ist beispiellos auf dem Markt, und ihre positiven Auswirkungen können sich über Klebelösungen hinaus auch auf andere Sektoren wie die Automobilindustrie und Windkraftanlagen erstrecken.

Methodisch nutzt diese Zusammenarbeit das Fachwissen und die Ausrüstung der FHNW im Bereich der Biokohleproduktion und der Polymertechnik, was einen einzigartigen Vorteil für SIKA darstellt. Die Struktur des Projekts, vom Screening verschiedener Biokohlematerialien bis zur eigenen Biokohleproduktion und -bewertung, gewährleistet einen umfassenden Ansatz.

Darüber hinaus fördert dieses Projekt die Einbeziehung der Geschlechter und der Vielfalt, was seinen Wert und sein Erfolgspotenzial weiter steigert. Gemeinsam ebnen das SIKA und die Institute für Biomasse und Kunststofftechnik den Weg in eine nachhaltigere und umweltfreundlichere Zukunft.

Das Carbon Green Team, Sika Technology AG

Connova – Reversible hybride Metall-Verbundverbindungen für nachhaltige Baugruppen

Ein bahnbrechendes Projekt, das von Connova, OST und FHNW vorangetrieben wird, soll die Welt der Verbundwerkstoffe verändern. Es konzentriert sich auf reversible Techniken für die Verbindung und das spätere Recycling duroplastischer Verbundwerkstoffe und setzt sich für Innovation und Kreislaufwirtschaft ein. Diese Initiative zielt nicht nur darauf ab, Gewicht und Kraftstoffverbrauch zu reduzieren, sondern vor allem auch die CO2-Emissionen zu verringern, indem zuverlässige und kostengünstige Methoden für das Verbinden von faserverstärkten Verbundwerkstoffen gefunden werden. Diese Techniken erleichtern die Reparatur, die Wiederverwendung, das Re-Design und das Recycling, wodurch der CO2-Fußabdruck dieser energieintensiven Komponenten erheblich reduziert wird.

Das Projekt leistet Pionierarbeit bei der Erforschung struktureller Verbindungstechniken für duroplastische Verbundwerkstoffe, die so konzipiert sind, dass sie sich am Ende ihrer Lebensdauer leicht ablösen lassen. Zu den neuartigen Methoden gehören das Debonding von Epoxidklebstoffen mit eingebetteten Eisenpartikeln, eine potenziell bahnbrechende Lösung, und der innovative Einsatz von thermoplastischen Verbindungen für Duroplaste.

Die Zusammenarbeit zwischen Connova, OST und FHNW entstand als Antwort auf die Herausforderung von Connova und zeigt, wie gut die Plattform Innovation Booster unterschiedliche Fachkenntnisse zusammenbringen kann. Connova wird als Implementierungspartner unschätzbare Kenntnisse und Werkzeuge erhalten, um den Kunden hocheffiziente, recycelbare Duroplast-Verbundlösungen anzubieten, die einen Wettbewerbsvorteil schaffen und neue Absatzmöglichkeiten eröffnen.

Das Projekt steht auch im Einklang mit den Nachhaltigkeitszielen von Connova, indem es die verlängerte Lebensdauer, die Reparatur und die Wiederverwendung von Bauteilen sowie ein effizientes Recycling fördert, wodurch letztlich der Bedarf an petrochemischen Ressourcen verringert und die CO2-Emissionen gesenkt werden.

Da die FHNW und das OST ihr Fachwissen und ihre Laboreinrichtungen zur Verfügung stellen, gewährleistet das Projekt einen soliden methodischen Ansatz, der den Bedürfnissen der Industrie gerecht wird.

Das Projekt umfasst die Evaluierung verschiedener Verbindungstechnologien für reversible Verbundwerkstoff- oder Verbundmetallverbindungen, wobei die Arbeitspakete so strukturiert sind, dass diese Ziele erreicht werden. Der erfolgreiche Abschluss von WP1 und WP2 ist entscheidend für die Demonstration des Potenzials der vorgeschlagenen Füge- und Demontagekonzepte.

Das Projekt stellt einen bemerkenswerten Schritt in Richtung Nachhaltigkeit und Kreislaufwirtschaft im Bereich der Verbundwerkstoffe dar und rückt innovative, umweltbewusste Lösungen in den Vordergrund.

Sebastian Preiss, Connova